Перспективы развития водородной промышленности России

В последние годы водороду уделяется значительное внимание как одному из возможных направлений развития низкоуглеродной энергетики и декарбонизации. По анализу российских и зарубежных публикаций может сложиться ошибочное впечатление, что водородная промышленность – молодая отрасль, упор в ней идет исключительно на низкоуглеродный водород с акцентом на использование в энергетике и на транспорте, а технологические решения только формируются. Однако традиционная водородная промышленность существует более 100 лет, а сам водород является важным продуктом или сырьем для большого количества отраслей, таких как газохимия и сельское хозяйство (удобрения), нефтепереработка, металлургия, стекольная и пищевая промышленности, микроэлектроника. Основные водородные технологии появились в XVIII-XX веках, и сейчас можно говорить об их эволюции.

Россия входит в пятерку стран по производству водорода (после Китая, США, Индии) и является крупным экспортером водородосодержащей продукции (аммиака, метанола, азотных удобрений) и продукции, при производстве которой необходим водород (нефтепродукты). Жесткие ограничения со стороны государства экспорта вышеупомянутой продукции приводят к недополучению потенциальной экспортной выручки на растущих рынках водородосодержащей продукции (аммиака, метанола и особенно азотных удобрений), а развитие новых производственных мощностей упирается в отсутствие отечественных технологий и оборудования, в том числе для производства средне- и крупнотоннажного водорода. В данной статье основное внимание будет уделено текущему состоянию и роли традиционной водородной промышленности России в экономике страны, ее проблемам и перспективам.

Производство и потребление водорода в мире и в РоссииМировое производство традиционного водорода в 2022 году, по данным МЭА, составило 95 млн тонн. Как видно из рис. 1, основным сырьем для получения водорода (а также водородосодержащего газа и синтез-газа) остается природный газ. Ежегодно на производство водорода расходуется более 160 млрд м3 природного газа (здесь и далее без учета топливного газа). К 2030 году, даже по оценкам МЭА, на производство водорода будет дополнительно расходоваться более 20 млрд м3 природного газа в год1. Во многом благодаря крупнейшему в мире производителю водорода, Китай (более 60 % водорода производится с применением угля) газификацией угля произвел 19 % водорода, еще 18 % водорода явилось побочным продуктом переработки нефти. Доля электролизного водорода меньше 1%, однако к 2030 году, по прогнозам МЭА, может существенно возрасти (до 8% при общей доле низкоуглеродного водорода до 15%).

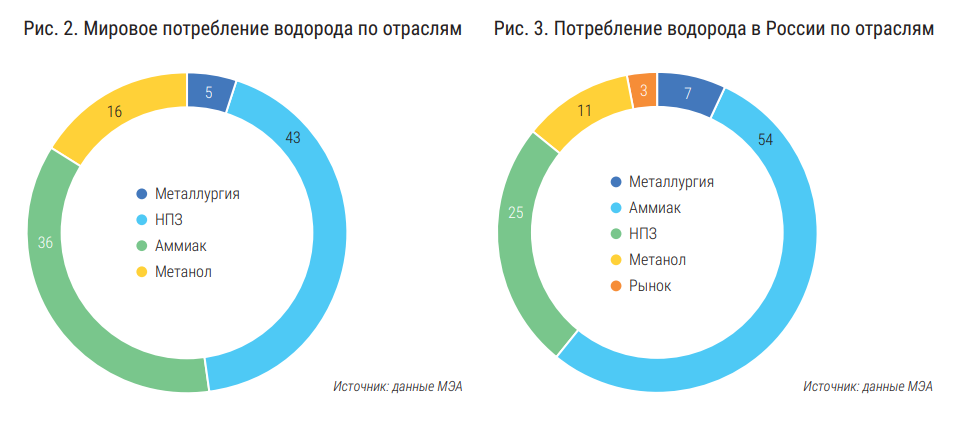

На рис. 2 представлено распределение мирового потребления водорода по отраслям, по данным выпущенного в 2023 году Международным энергетическим агентством Global hydrogen review. Основными мировыми потребителями водорода являются химические (аммиак и метанол) и нефтеперерабатывающие производства. Примерно 5% приходится на металлургию, где технология прямого восстановления железа из руды успешно применяется с середины XX века. На энергетику и транспорт приходится всего 40 тысяч тонн водорода, или 0,04% от его общего потребления.

Производство традиционного водорода в России можно оценить примерно в 5,5 млн тонн (см. рис. 1), в отличие от Китая основным методом получения водорода является технология паровой конверсии метана (ежегодное потребление природного газа можно оценить в 15 млрд м3, или примерно 3,5% от внутреннего потребления). Для выработки небольших объемов водорода иногда используют электролизеры (например, в электроэнергетике, где водородом охлаждаются генераторы примерно 400-х электростанций или метеорологические пункты Росгидромета, где водород используют для заправки метеорологических зондов), но общее число электролизеров не превышает 2000 штук.

Водород в газохимии России

Потребление водорода в России по отраслям представлено на рис. 3. Крупнейшим в России потребителем водорода является газохимия. По данным Росстата, в 2023 году было произведено 17,1 млн тонн аммиака (в 2021 году – 19,9 млн тонн) и 4,5 млн тонн метанола (4,4 – в 2021 году, общая установленная мощность заводов – 5,5 млн). По оценкам АЦ «ТЭК», к 2035 году производство аммиака может вырасти до 23 млн тонн (дополнительная потребность в водороде – 0,5 млн тонн), производство метанола – в 2,4 раза, до 11 млн тонн (дополнительная потребность в водороде – 0,8 млн тонн). Дополнительная потребность в водороде по этим двум направлениям в сумме составляет 1,3 млн тонн, что потребует введения дополнительных водородных установок производительностью до 1,5 млн м3 в час (при средней производительности установки 40-50 тысяч м3 в час, речь может идти о строительстве и поставках оборудования на примерно 30 новых производств. Технологический (без учета топливного) расход природного газа на производство водорода дополнительно составит более трех млрд кубов. Сегодня не совсем понятно, кто будет производителем оборудования и технологий, однако виден значительный потенциал для развития импортозамещения.

Россия является одним из крупнейших в мире экспортеров аммиака, азотных удобрений и метанола. Мировое потребление аммиака, метанола и азотных удобрений постоянно растет. Согласно прогнозам Wood Mackenzie, до 2030 г. ожидается ежегодный рост потребления аммиака примерно на 7,2 % ежегодно, а к 2050 г. потребление аммиака вырастет более чем вдвое. В 2021 году Россия экспортировала 4,4 млн тонн аммиака (доход от экспорта составил примерно 130 млрд рублей). Для перевалки аммиака до 2022 г. использовались порты Прибалтики, Финляндии, часть аммиака ранее шла по аммиакопроводу «Тольятти –Одесса» с перевалкой на территории Украины. Сегодня для увеличения экспорта аммиака в России необходимо создание новых портовых мощностей по перевалке аммиака, планы по созданию таких мощностей есть в Тамани (перевалка, как анонсирует «ОТЭКО», заработает в этом году), на Дальнем Востоке и в Ленинградской области.

В 2023 г. Россия произвела 28 млн т азотных удобрений, их экспорт составил 17 млн т (доход от экспорта – более 450 млрд рублей). Например, общий экспорт удобрений в 2023 году в Китай вырос в 1,7 раз, в США – в 1,7 раза, в Индию – в 1,5 раза, в Бразилию – в 1,18 раз. В то же время из-за дорогого природного газа и электроэнергии в последние годы произошел значительный рост экспорта азотных удобрений в страны ЕС (1,8 млн тонн в январе-сентябре 2023 года, по данным Eurostat, или 2,4 млн тонн в годовом выражении, рост на 7,6%). При этом экспорт удобрений в Германию вырос в 3,2 раза, в Польшу – в 1,8 раз, во Францию – на 18%, в Нидерланды – на17,3%.

Ежегодный рост рынка удобрений в мире оценивается примерно в 2,6 % и вызван устойчивым ростом спроса на продовольствие. При гипотетической отмене квот на экспорт удобрений все производимые в России азотные удобрения, скорее всего, были бы проданы за рубеж. Это позволяет говорить о возможном экспорте дополнительно 11 млн тонн азотных удобрений, что потребовало бы дополнительных водородных мощностей здесь и сейчас до одного млн м3/час.

По мере роста российских мощностей по производству и транспортировке азотных удобрений и повышению (а в дальнейшем, может, и отмене) экспортных квот на удобрения, которые были введены в 2021 году для защиты аграриев и постоянно продлеваются, Россия может существенно нарастить их экспорт. В качестве перспективных направлений экспорта российских удобрений можно отметить страны Азии, Африки, Латинской Америки.

Мировое потребление метанола ежегодно растет на 4% в год. Экспорт метанола из России в 2021 г. составил 2,9 млн т (доходы от экспорта – примерно 75 млрд рублей), в 2022 году и 2023 годах происходило его снижение до 2,2 и 1,6 млн тонн соответственно за счет потери европейских рынков. В то же время следует отметить диверсификацию поставок метанола из России на мировые рынки с одновременным отказом от его транзита в пользу строительства собственных перевалочных мощностей. С учетом того, что в перечень крупнейших импортеров метанола входят Китай и Индия, можно говорить о восстановлении экспорта до уровня 2021 года и его дальнейшем росте.

В настоящий момент большинство проектов по производству метанола, которые заявлялись в начале 2020-х годов, находятся в подвешенном состоянии и вряд ли будут реализованы до 2030 года. Из заявленных проектов, по оценкам информационно-аналитического портала RUPEC, можно отметить проекты на Находкинском заводе минеральных удобрений (1,8 млн тонн метанола в год) и производство на базе Кумжинского газового месторождения в ЯНАО (ГК «Русхим» в партнёрстве с АО «Зарубежнефть», производительность по метанолу – 1,8 млн тонн в год). Для вывоза метанола с завода в ЯНАО «Русхим» заказал несколько судов, которые в качестве моторного топлива будут использовать метанол. Дополнительная потребность по водороду для этих проектов составляет до 0,5 млн м3/час.

Водород в нефтепеработке РоссииНефтепереработка, где водород используется для гидроочистки и гидрокрекинга, является вторым по величине потребителем водорода в России. Сегодня в России насчитывается 30 крупных и около 80 небольших НПЗ, которые перерабатывают более 270 млн тонн нефти в год. За последние 10 лет, в силу полного отсутствия в стране отечественных технологий и оборудования по крупно- и среднетоннажному производству водорода, в рамках модернизации российские нефтегазовые компании активно приобретали установки ушедших в 2022 году зарубежных производителей. Только датская компания Haldor Topsoe за это время оставила в России более 10 установок по производству водорода2, в том числе на Волгоградском (120 тыс. м3 Н2 в час), Ангарском (90 тыс. м3/час), Самарском (50 тыс. м3/час), Сызранском (50 тыс. м3/час), Антипинском (30 тыс. м3 Н2 в час) НПЗ. Общий объем инвестиций за 2012-2021 годы достиг 100 млрд рублей.

С сентября 2023 года Правительство Российской Федерации периодически вводит экспортные квоты на нефтепродукты (дизельное топливо и бензин) для замедления роста цен на топливо в стране. Альтернативным вариантом может быть строительство новых (или модернизация старых с увеличением производительности) НПЗ, что в свою очередь потребует дополнительных мощностей по производству водорода.

В металлургии технология прямого восстановления железа водородом (в результате паровой конверсии метана получается синтез-газ, в составе которого также присутствует и СО) применяется на двух производствах «УК Металлоинвест» в Белгородской области: на Лебединском горно-обогатительном комбинате (два модуля по производству горячебрикетированного железа были установлены в 2007 и в 2017 годах) и на Оскольском электрометаллургическом комбинате им. А. А. Угарова. В 2021 году «УК «Металлоинвест» подписал контракты на поставку оборудования прямого восстановления железа по технологии Midrex как на Лебедянский, так и на Михайловский ГОК в Курской области, но сегодня реализация данных мероприятий не представляется возможной.

Электролизный водородЭлектролизный водород традиционно используется в отраслях с малотоннажной потребностью в водороде, таких как электроэнергетика (в качестве хладагента для охлаждения генераторов) или метеорология (для заправки водородом метеозондов). Также электролизеры стоят там, где необходим водород достаточно высокой чистоты, и нет смысла (из-за небольшого объема) ставить модули паровой конверсии метана с доокислением СО в сочетании с установкой короткоцикловой адсорбции (например, на Московском НПЗ на производстве полиэтилена или в некоторых цехах «Ставролена»). Общий парк электролизеров в России можно оценить примерно в 2000 установок. В большинстве своем на производствах стояли, и много где до сих пор стоят, щелочные электролизеры «Уралхиммаша» с асбест-картонной мембраной, производительностью до 40 м3/час.

На новых объектах или на реконструированных старых (например, на Курской АЭС) в основном стоят новые импортные щелочные электролизеры. Единственный российский электролизер на АЭС – это электролизер с протонобменной мембраной от российской компании «Поликом». На открытом в июле 2024 года водородном полигоне МФТИ в Сахалинской области свои пилотные установки (щелочные электролизеры с протон-обменной мембраной) тестируют российские компании НПО «Центротех» (ГК «Росатом») и Центр водородных технологий АФК «Система».

В большинстве своем парк электролизеров устарел и нуждается в замене, для чего в России должна появиться недорогая линейка отечественных электролизеров. Также электролизеры могут быть востребованы в ряде изолированных поселений для организации систем накопления энергии (СНЭ).

Проблемы и перспективы водородной отрасли в РоссииОсновные проблемы данного направления – нехватка производственных водородных мощностей и высокая зависимость от импортного оборудования из стран ЕС и Северной Америки при отсутствии российских технологий производства крупно- и среднетоннажного водорода. В настоящий момент производителей российского оборудования по крупнотоннажному водороду нет. Из российских компаний, которые оказывали услуги по модернизации водородного хозяйства на НПЗ, можно выделить НПК «Грасис», которая проводила модернизацию водородной установки на Московском НПЗ и реализовала несколько проектов по строительству мобильных метанольных установок (две для ООО «НОВАТЭК-ЮРХАРОВНЕФТЕГАЗ» (12,5 и 40 тыс. тонн в год) и одну на 50 тыс. тонн – для ОАО «Арктикгаз»). Ряд компаний работают над созданием среднетоннажных технологий и оборудования по получению водорода паровой конверсией и пиролизом метана.

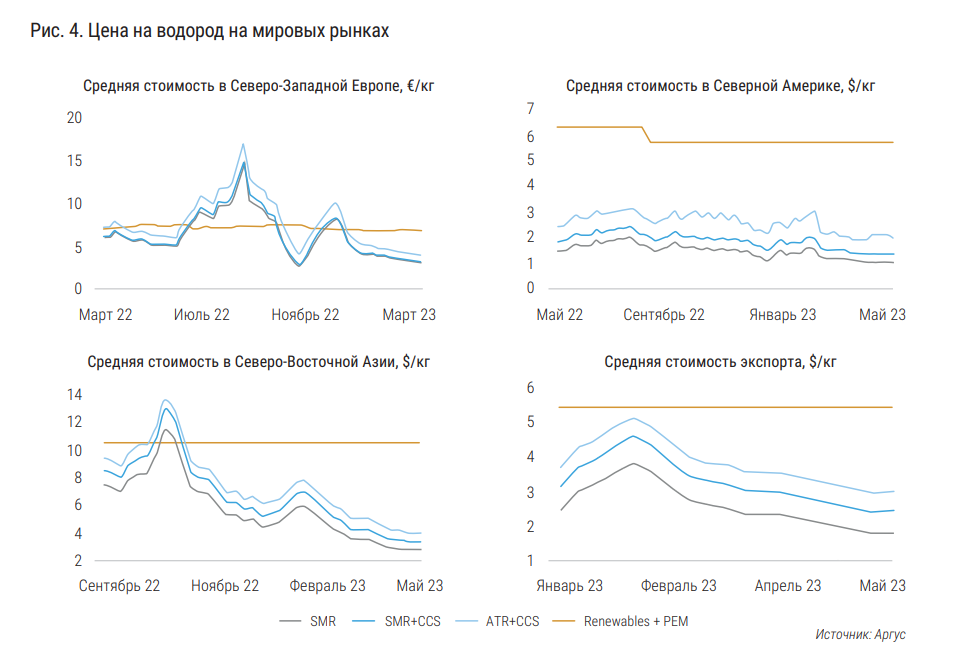

Отдельно хочется упомянуть про стоимость и цену водорода на российском и на мировом рынках и о его конкурентоспособности как источника энергии для автотранспорта и в составе СНЭ в изолированных энергетических системах. На рис. 4 видно, что на мировых рынках в основном представлен водород, производимый паровой конверсией метана (без улавливания и захоронения СО2). Оценки цены электролизного водорода и водорода, произведенного методом паровой конверсии метана с улавливанием и захоронением СО2, выполнены вручную (это показывают зеленые прямые линии на Рисунке 4, а также повторяемость с одинаковым лагом по высоте серой и синей линии на всех графиках).

В России стоимость водорода производимого паровой конверсией метана с доокислением СО можно оценить в 40-60 рублей за 1 кг (для новых проектов цена будет выше из-за роста стоимости оборудования), водород, получаемый каталитическим риформингом, стоит примерно 80-90 рублей за 1 кг, стоимость электролизного водорода зависит от стоимости электролизера и электроэнергии (диапазон стоимости можно оценить от 200 до 1500 рублей за 1 кг и выше). При стоимости дизельного топлива 100 рублей за 1 литр (1 кг водорода примерно аналогичен трем литрам дизельного топлива), водород при его стоимости не выше 100 рублей может быть интересным решением для транспорта в сравнении с дизельным топливом. Основным конкурентом водорода в транспортном секторе можно считать природный газ. Водород интересен в качестве источника энергии для транспорта в тех случаях, когда он является побочным продуктом производств или при условии, что на водородных производствах методом паровой конверсии есть свободные мощности. В остальных случаях он проигрывает природному газу по стоимости.

В случае с энергетическим водородом в качестве СНЭ для изолированных объектов и поселений, природный газ, поставляемый в виде СПГ или КПГ, как и дизельное топливо, является поставляемым топливом со сложной логистикой. Электролизный водород в этом случае хранит энергию, которая выработана локально на изолированном объекте или поселении, что дает ему дополнительные преференции в плане надежности, для обеспечения которой необходим баланс привозной и генерируемой на месте энергии. Несмотря на то, что из-за высокой стоимости дизельного топлива на таких объектах водородные технологии в сочетании с локальным производством энергии не на привозном топливе (например, солнечная или ветровая энергия) могут быть конкурентоспособны с дизельным топливом по цене, конкурентоспособность решений в данном случае определяется не только экономикой, но и надежностью работы автономной энергосистемы.

ЗаключениеВ заключение хотел бы обратить внимание на два важных фактора.

Во-первых, традиционная водородная промышленность – сложившаяся отрасль, которая играет важную роль для ряда других отраслей народного хозяйства. Эта отрасль не должна быть заложником успехов и неудач, завязанной на идеях энергетического перехода низкоуглеродной водородной истории в энергетике и на транспорте.

Во-вторых, у существующей российской водородной отрасли есть серьезный сдерживающий фактор для развития в виде отсутствия отечественных технологий, изза которых смежные с ней отрасли (такие как производство аммиака, метанола и азотных удобрений) не могут генерировать дополнительную экспортную выручку. Необходимо рассмотреть применение механизмов импортозамещения в технологиях производства крупно-, средне- и малотоннажного водорода.