Современные трубные решения для добычи трудноизвлекаемых запасов нефти

Использование термических методов воздействия на пласт позволяет значительно увеличить добычу нефти за счет вовлечения в производство нефтематеринских пород. Для доставки теплоносителя к пласту в оптимальном диапазоне температур с устья скважины необходимо обеспечить минимальные тепловые потери по всей длине скважинной сборки с учетом соблюдения требований по газогерметичности, ком-енсации термического расширения и монтажа герметизирующих устройств. Поиск и разработка трубных сталей и сплавов, способных работать в таких условиях, проводятся на базе Исследовательского Центра Трубной металлургической компании и имеют положительные результаты.

Одним из крупнейших месторождений трудноизвлекаемых запасов нефти в мире является расположенная на территории РФ Баженовская свита [1], площадь которой составляет порядка 1,2 млн км2. Она располагается на глубинах до 4000 м и содержит нефтематеринские породы в виде керогена, представляющего собой твердое нефтесодержащее малорастворимое органическое соединение. Залежи Баженовской свиты оцениваются в 80 млрд барр нефти. В настоящий момент нефтематеринские породы являются недоступными для стандартных способов добычи.

Для интенсификации добычи нефти все чаще используются технологии химического и теплового воздействия на пласт. В частности, нефтеотдача увеличивается при закачке в пласты попутного нефтяного газа, углекислого газа, поверхностно-активных веществ, разогретого до высоких температур пара (SAGD) и других методов. Одной из новых перспективных технологий является термическое воздействие на пласт водой, разогретой до сверхкритического состояния (~P = 22 МПа, T = 380°C). При температурах, существенно превышающих 300°С в нефтематеринских породах происходит частичная конверсия керогена в жидкое и/или газообразное состояние с возможностью его дальнейшего извлечения из скважины. При использовании этой технологии выход углеводородов может достигать 45% и выше. Данная технология относится к наиболее актуальной и проекты по ее реализации осуществляются под наблюдением и при непосредственном участии крупнейших нефтегазодобывающих компаний РФ и ведущих научно-исследовательских центров.

Задачи создания технологии

Для реализации технологии закачки сверхкритической воды (СКВ) необходимо: создание комплекса наземного и подземного оборудования, разработка специальных способов организации теплоизоляции скважин, подбор режимов работы оборудования и прочее. Разработка новой по сути технологии требует выработки решений по составу скважинной сборки, выбору жаропрочных коррозионностойких материалов, разработки требований к узлам соединений каждого элемента конструкций с учетом прокачивания сверхкритической воды.

Воздействие СКВ на керогенсодержащие пласты обеспечивается сочетанием таких ее свойств, как низкие плотность и вязкость, что обеспечивает высокую скорость диффузии внутрь органических веществ, в то время как низкое значение поверхностного натяжения способствует хорошей фильтрации в поровом пространстве. СКВ снижает вязкость и десорбцию углеводородов, инициирует термохимический пиролиз керогена и тяжелых углеводородов, причем осуществление пиролиза в присутствии воды сдерживает процесс коксообразования, что позволяет повысить выход жидких углеводородов из керогена.

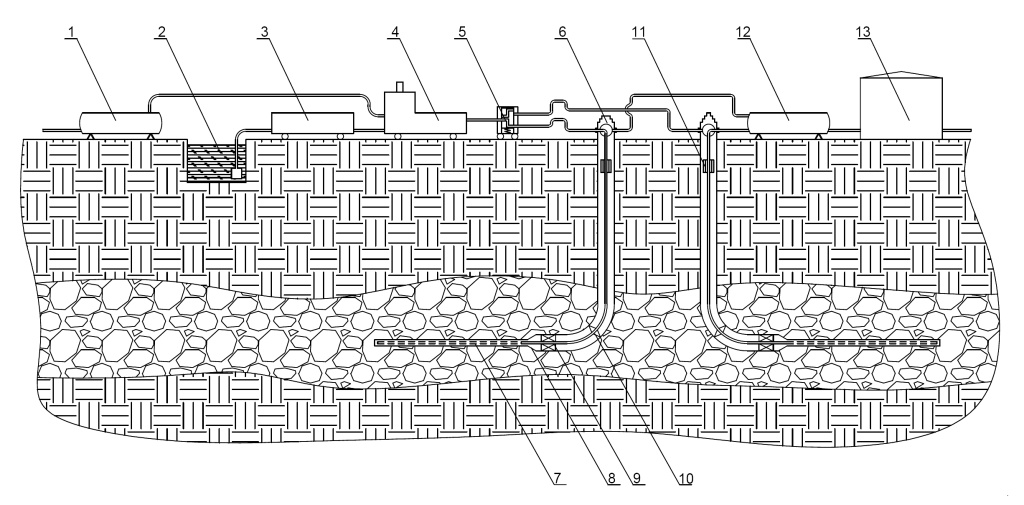

Учитывая уровень развития технологий, конструкторско-технологические заделы и перспективы разработки нового оборудования, наиболее быстрой реализацией метода закачки СКВ в пласт является технологическая цепочка оборудования с генерацией СКВ на поверхности земли в околоустьевой зоне с дальнейшей ее закачкой по теплоизолированным трубам в пласт. Добыча преобразованной из керогена и тяжелых углеводородов нефти может осуществляться как попеременными циклами закачки/фонтанирования (аналог huff-and-puff), так и по интерферирующим скважинам (аналог SAGD). На рис. 1 представлен комплекс оборудования для реализации добычи нефти предлагаемой технологией.

Скважинное оборудование

Работа оборудования в представленном на рис. 1 варианте предполагает следующие основные этапы. В качестве источника энергии, питающего генератор, используется сетевой или очищенный попутный газ. Источником воды для генератора может быть река, озеро или скважина технической воды с необходимой производительностью. Вода для последующего перевода в СКВ должна иметь высокую степень очистки, поэтому в обязательном порядке должен быть предусмотрен блок водоочистки до уровня, сопоставимого с котловой водой. Производимая генератором СКВ поступает в блок распределения, откуда по наземным трубопроводам подается к скважинам. Далее по НКТ, выполненным в виде теплоизолированных лифтовых труб (ТЛТ), и подводящим перфорированным трубам СКВ подается в пласт. Расчеты показывают целесообразность вести закачку СКВ в пласт до такого уровня давлений, когда возможно фонтанирование преобразованной нефти. После переключения скважины в режим фонтанирования полученная в пласте искусственная нефть поступает в холодильник сепаратор и далее в систему нефтесбора.

Рисунок 1. Технологическое оборудование для добычи нефти с помощью закачки в пласт

1 - Источник газа; 2 – Источник воды с системой первичной водоочистки; 3 – Система подготовки и тонкой очистки воды; 4 – Генератор СКВ; 5 – Система распределения СКВ; 6 – Скважинная головка (устьевая арматура) с подвеской ТЛТ; 7 – Подводящие перфорированные трубы; 8 – Воронка (стингер); 9 – Пакер; 10 – Центраторы; 11 – Компенсаторы температурного расширения; 12 – Сепаратор; 13 – Система нефтесбора

Важным требованием к скважинной сборке является максимальное ограничение теплопередачи от прокачиваемой СКВ к находящемуся в затрубном пространстве раствору и далее через систему обсадных труб и цементы в грунты. Принятый на этапе проработки концепции состав скважинной сборки включает следующие элементы: устьевая арматура в высокотемпературном исполнении, термокейсинг в верхней части скважины, ТЛТ, компенсаторы температурного удлинения, пакеры, предотвращающие перетоки наиболее нагретого раствора в затрубном пространстве, стингер в высокотемпературном исполнении, направляющие трубы внутри хвостовика скважины, а также центраторы как для ТЛТ, так и для направляющих труб, которые должны центрировать колонну скважинной сборки для уменьшения теплопередачи от наружных элементов скважинной сборки к внутренним элементам конструкции скважины (обсадным трубам). Также необходимо использовать систему телеметрии, которая должна обеспечивать контроль параметров прокачиваемой СКВ и затрубного пространства.

Моделирование условий работы

Оценка нагрузок, действующих на элементы скважинной сборки, дает понимание требований к используемым материалам.

Первым этапом разработки технологии являлось создание модельной скважины. Была предложена наклонно-направленная скважина с горизонтальным окончанием длиной 4500 м с хвостовиком 1500 м. Ориентируясь на то, что входящая в пласт СКВ должна иметь температуру не выше 400°С (выше этой температуры происходит закоксовывание керогена), были установлены критические параметры (давление, температура, расход), которые должны это обеспечить. Таким образом, появились реперные точки, позволяющие заниматься проектированием оборудования для обеспечения технологии закачки СКВ. В частности, в номинальном режиме работы генератор СКВ должен обеспечить выход СКВ с температурой 500-550°С, давлением 35-40 МПа и расходом 8-10 т/час. Скважинная сборка должна иметь проходной диаметр не менее 55 мм и коэффициент теплопроводности ТЛТ не хуже 0,05 Вт/(м*°С).

Исследования материалов в СКВ

В результате изучения литературы [2-3] и собственных исследований для дальнейших испытаний были выбраны три группы материалов: мартенситные нержавеющие стали, аустенитные нержавеющие стали и аустенитные сплавы на никелевой основе. Выбор данных материалов исследования позволил получить требуемый комплекс механических характеристик при комнатной и повышенной температурах для уровня прочности 110 ksi.

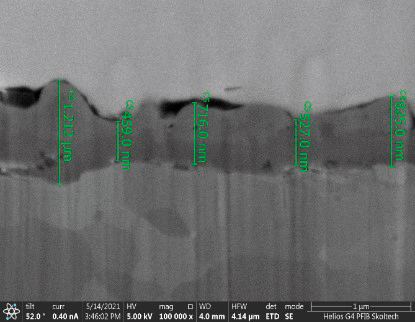

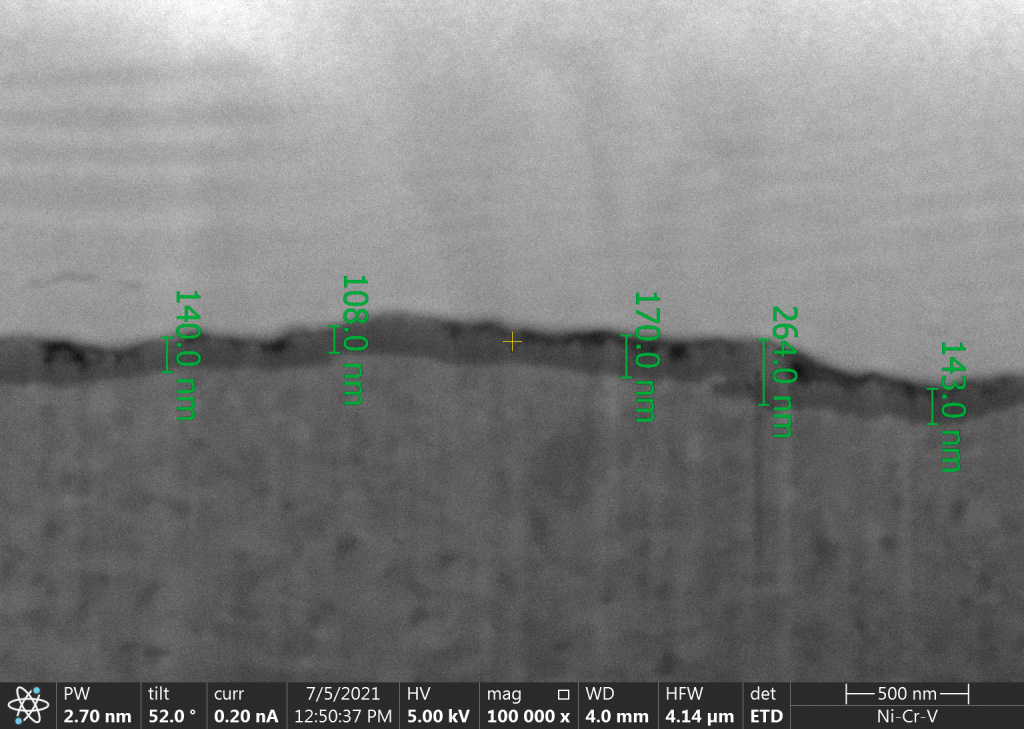

Оценку коррозионной стойкости в СКВ материалов проводили при температуре 550°C и давлении 30 МПа, время выдержки образцов составляло 240 часов. Показано, что скорость окисления мартенситных сталей превышает скорость окисления аустенитных нержавеющих сталей. На рис. 2 для сравнения приведены толщины окислительных пленок нержавеющих сталей мартенситного (рис. 2, а) и аустенитного классов (рис. 2, б), что коррелирует с полученными результатами скорости коррозии. На никелевых сплавах в результате выдержки образцов в СКВ происходит образование очень тонких оксидных пленок с толщиной порядка 0,02-0,03 мкм, которое сопровождается самой минимальной потерей массы и, соответственно, характеризуется минимальной скоростью коррозии.

Рисунок 2. Общий вид оксидного слоя на нержавеющих сталях мартенситного (а) и аустенитного (б) классов после воздействия СКВ (P = 30 МПа, T = 550°C, t = 240 ч)

2a

2б

По результатам исследований и экономической целесообразности в качестве базового варианта материалов трубной продукции под закачку СКВ выбраны высокопрочные (не ниже 110 ksi) бесшовные холоднодеформированные коррозионностойкие трубы из аустениной нержавеющей стали, серийно выпускаемые ПАО «ТМК».

Планы на будущее

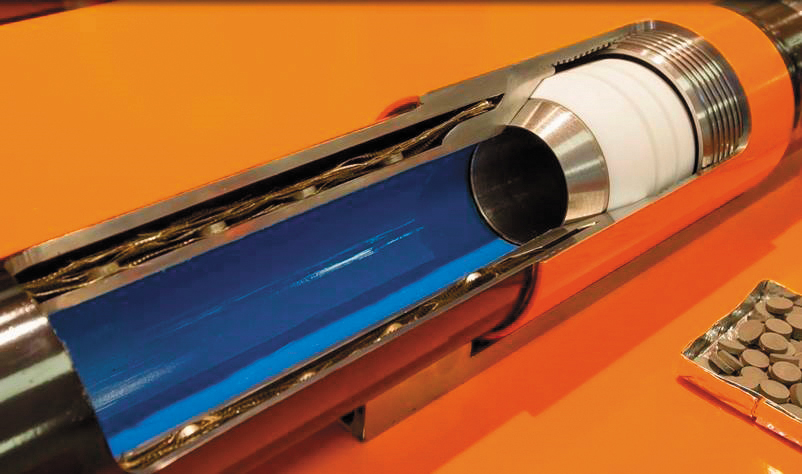

В настоящий момент ПАО «ТМК» серийно выпускает теплоизолированные лифтовые трубы в высокотемпературном исполнении. Такое исполнение включает в себя экраннвакуумную теплоизоляцию, благодаря чему коэффициент теплопроводности трубы при максимальной температуре эксплуатации 350°C составляет 0,01 Вт/м*К (рис. 3).

На 2023 год перед специалистами ТМК стоят задачи по оптимизации теплоизолирующих свойств ТЛТ, изготовленных из выбранной коррозионно-стойкой стали и работающих при температурах 500–550°C, а также по выработке решений для снижения тепловых потерь в местах их соединений. Успешное решение поставленных задач позволит перейти к проведению ОПИ нового термостойкого скважинного оборудования на месторождениях Баженовской свиты, запланированных на 2024- 2025 годы в рамках апробации метода термического воздействия на пласт.

Список литературы

- Природные резервуары нефти в отложениях баженовской свиты на западе Широтного Приобья Архивная копия от 26 августа 2014 на Wayback Machine // Алексеев Алексей Дмитриевич, «ГЛАВА 2. История и современное состояние вопросов изучения баженовской свиты».

- Status of advanced ultra-supercritical pulverised coal technology Kyle Nicol CCC/229 ISBN 978-92-9029-549-5 December 2013.

- Y. Yi, B. Lee, S. Kim, J. Jang, Corrosion and corrosion fatigue behaviors of 9Cr steel in a supercritical water condition, Mater. Sci. Eng. A 429 (2006), 161-168.