Энергоэффективность как часть системы управления производством

Три шага к энергоэффективности

Энергоэффективность производства всегда состоит из трех шагов. Первый – собрать «низковисящие фрукты», то есть заменить лампочки на энергосберегающие, поставить регуляторы частоты и скорости приводов и т.д.

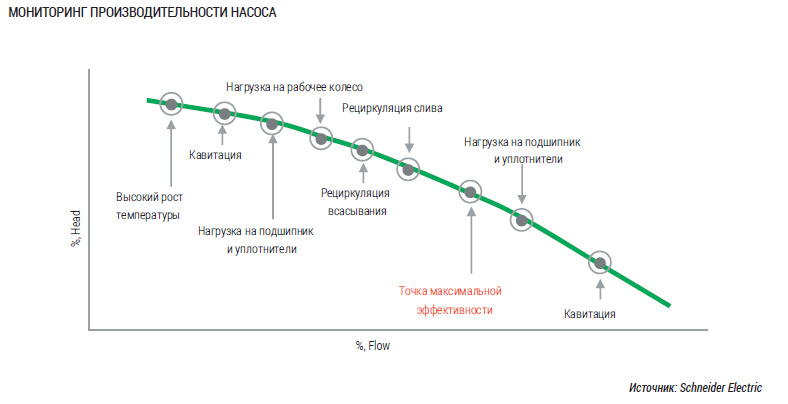

Следующий шаг – оптимизация работы оборудования, которое потребляет много энергии, такого как компрессоры, насосы, воздушные холодильники. Оптимизация сводится к двум вещам. Во-первых, переход на техническое обслуживание по состоянию и мониторинг состояние актива в реальном времени (дабы быть уверенным в том, что оборудование работает хорошо). Во-вторых, поиск наиболее энергоэффективных режимов работы для данного оборудования и использование его именно в них. Например, для насосов мы находим точку максимальной эффективности исходя из производительности, энергоэффективности и износа оборудования (см. «Мониторинг производительности насоса»).

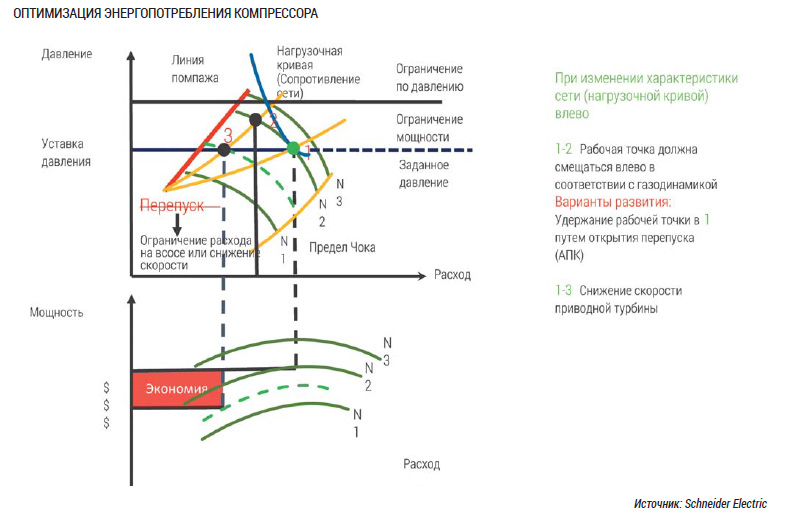

Задача по поиску оптимальной точки для компрессора – сложнее. Обычно приходится проводить обследование и делать модель оборудования, на основе которой высчитывается оптимальный режим (см. «Оптимизация энергопотребления компрессора»).

С первыми двумя шагами энергетики НПЗ обычно хорошо знакомы, а вот третий шаг не сделан практически ни на одном производстве в России. Речь идет о цельной системе мониторинга энергопотребления технологического процесса. Это – самая сложная часть, но и приносящая наибольшие прибыли.

В Европе и США данные системы являются неотъемлемой частью любого производства, и практически на каждом предприятии есть энергоменеджер, подчиненный генеральному директору. Его задача – обеспечить энергоэфективность (в отличие от главных энергетиков наших заводов, у которых основной KPI – бесперебойная подача энергии). Такое внимание к энергоэффективности связано с более высокими ценами на энергоресурсы. Несмотря на то, что в России срок окупаемости таких проектов выше, он все равно достаточно хорош, чтобы энергоэффективность фигурировала в стратегических целях всех ВИНК.

Барьеры для третьего шага

Задача данной системы очень проста – составить энергетическую метрику для всех видов оборудования, процессов и продуктов с целью создания актуальных норм энергопотребления и мониторить потребление энергоресурсов, чтобы соблюдать данные нормы. Но на практике внедрение подобной системы сталкивается с рядом проблем.

Во-первых, недостаток измерительных приборов. Информация, которая должна поступать в данную систему, слишком общая и недетализированная, что делает невозможным аналитику на ее основе и поддержку решений.

Во-вторых, сбор данных в ручном режиме, невозможность использовать данные для трендинга и аналитики. И как следствие – трата ресурсов на активности, которые не приносят денег.

В-третьих, недостаточная прозрачность в области потребления электроэнергии в связи с отсутствием мониторинга в реальном времени. Как следствие – невозможность предвидеть проблемы, такие как износ трансформатора, разбалансировка токовой нагрузки и т.д.

В-четвертых, невозможность контекстуализировать данные, так как нет корреляции между энергопотреблением и событиями, которые в тот момент проходили в процессе – увеличение нагрузки, смена сырья, механические поломки. Без контекстуализации информации все остальные действия по ее сбору и анализу бесполезны.

В-пятых, конфликт интересов. Основная задача акционеров – получить максимальную прибыль. У генерального директора – повысить операционную эффективность, снизить энергопотребление. У главного энергетика – обеспечить бесперебойную подачу энергии. У производства в целом – выполнить план. У оператора – выполнить план без колебаний по качеству в свою смену.

Как устранить блокировки?

Как видим, в текущей ситуации по-настоящему заинтересованы в энергоэффективности штаб-квартиры и директора заводов, так что для полноценного внедрения данной системы необходимы изменения в организационной структуре предприятия и бизнес-процессах. Внедряя цельную систему энергоменеджмента необходимо пошагово устранить все эти блокируюшие факторы.

Первый шаг – дооснастить необходимыми измерительными приборами и собирать информацию по энергопотреблению всего оборудования, сохраняя ее в озере данных.

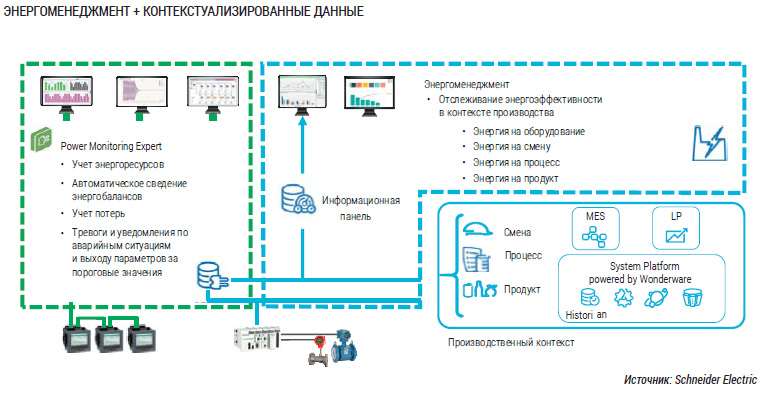

Второй шаг – внедрение системы энергоменеджмента, работающей на основе контекстуализированной информации о технологических процессах. Все процессы производства декомпозируются в иерархическую структуру, которая содержит в себе все оборудование. И на основе этого для каждой единицы оборудования рассчитываются актуальные нормы потребления, а отклонения от них анализируются. Система выдает оповещения и осуществляет поддержку решений для устранения этих отклонений (см. «Энергоменеджмент + контекстуализированные данные»).

Но встает очень интересный вопрос: откуда в данную систему поступает контекстуализированная информация? Как мы видим – из LP-модели планирования. А теперь следующий вопрос: насколько обычно точны LP-модели на российских НПЗ? Даже если мы имеем дело с редким случаем актуальной LP-модели и берем данные из производственного месячного плана, то сколько раз в течение этого периода меняется сырье и происходят отклонения из-за механических неисправностей, делая эту контекстуализированную информацию неактуальной?

Для того чтобы преодолеть этот блокирующий фактор, используются точные кинетические модели процессов. Они представляют собой математические модели, которые, получая данные о произошедших изменениях (например, от поточных анализаторов на сырье), пересчитывают новые вводные, находят новый оптимальный технологический режим и высчитывают новые выходы, которые отправляют в LP-модель.

Если ввести в оптимизатор реального времени, работающий на основе кинетических моделей, данные по стоимости энрегоресурсов, то они могут высчитывать оптимальный режим с точки зрения оптимизации выходов и затрат ресурсов и автоматически отправлять установки в СУУТП для соблюдения данного режима. Они также могут высчитывать динамические нормы энергопотребления, которые выводятся в виде подсказок на экран оператора и отправляются в режиме онлайн в систему энергоменеджмента для автоматического пересчета норм энергопотребления.

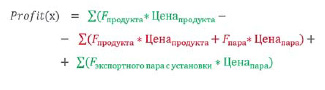

Уравнение оптимизации установки выглядит следующим образом:

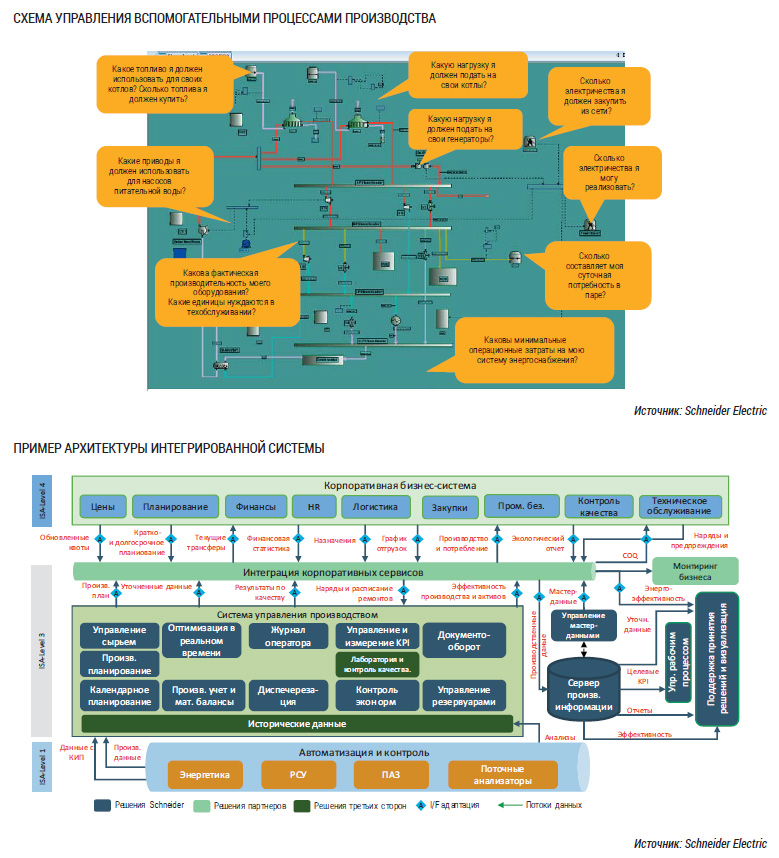

Кроме того, с помощью оптимизации в реальном времени возможно управлять вспомогательными процессами производства (см. «Схема управления вспомогательными процессами»).

Баланс – основа планирования

Также нельзя не отметить важность точного сведения материальных и тепловых балансов для полноценной работы данной системы. Потому что нельзя управлять тем, что не можешь измерить. Основная проблема сведения балансов заключается в том, что один плюс один не равняется двум. Сводя балансы напрямую, мы неизбежно получим ошибку, связанную с точностью КИП, неисправными приборами, потерями и отборами проб. И задача системы, подсчитывающие эти балансы, свести данную ошибку к минимуму.

Это происходит следующим образом. С помощью симулирования на математической модели вычисляется, насколько несбалансированными являются потоки.

Дисбаланс = Продукты – Сырье + Постоянные потери + Временные потери.

Постоянные потери – это известные потери, такие как испарение и отбор проб. Временные потери равны нулю, если на узле нет утечек.

Верификация данных происходит с помощью минимизирования длины вектора смещения, после чего минимизируется отклонение модели. Далее подсчитывается ошибка модели, которая равна результатам подсчета модели минус измерительные данные. Ошибка обычно считается по расходу, температуре и давлению. По итогам этих расчетов определяется ошибка для каждого измерительного прибора. И если она превышает нормативное значение, то прибор включается в отчет по проблемному КИП, а при сведении материального баланса используется рассчетное значение. Модель учитывает различную точность измерений различных приборов.

Если внедрение системы энергоменеджмента идет параллельно с внедрением системы управления процессами, то одна и та же система подсчета балансов используется для них обеих. В таком случае система управления процессами на основе СУУТП, оптимизации в реальном времени и планирования образуют вместе с системой энергоменеджмента единую систему управления производством (см. «Пример архитектуры интегрированной системы»).

***

Однако мы не касались темы механических неисправностей, с которыми борется система управления активами. Она является наиболее сложной во внедрении, с наибольшим количеством собираемых данных и самой сложной аналитикой, включающей в себя машинное обучение. Поэтому чаще всего она внедряется на проектах brownfield в последнюю очередь. Но без механической информации с оборудования система управления производством не будет иметь полноценных контекстуализированных данных о процессах.

Таким образом, внедрение системы управления активами является неизбежным шагом по цифровизации актива, даже если не брать во внимание прямые экономические эффекты, связанные с повышением надежности оборудования и снижением стоимости техобслуживания. Подробно про данную систему мы расскажем в следующей статье.